UHMWPE內襯耐磨損化學橡膠管:破解高磨損難題的“科技密鑰”

閱讀量:

磨損困境:工業生產的“成本黑洞”

高磨損工況下,管道的頻繁更換與維修是工業生產中難以回避的“成本黑洞”。以礦山輸送系統為例,傳統金屬管道在輸送鐵礦石漿料時,磨損速率可達每月1-2mm,導致管道壽命不足1年,每年更換管道的成本高達數百萬元。而普通橡膠管道雖耐磨性稍優,卻因耐化學性差,在腐蝕性介質中易膨脹、開裂,同樣無法滿足長期使用需求。UHMWPE內襯耐磨損化學橡膠管的出現,為這一難題提供了“科技密鑰”。

材料優勢:UHMWPE的“耐磨基因”

UHMWPE的耐磨性源于其獨特的分子結構。其分子鏈長度是普通聚乙烯的100倍以上,分子間作用力極強,形成致密的“物理交聯”網絡。當顆粒沖擊管道時,UHMWPE層通過“彈性變形”吸收沖擊能量,而非像金屬那樣通過“塑性變形”產生磨損。此外,UHMWPE的表面摩擦系數極低(僅為0.1-0.2),可減少顆粒與管道的摩擦,進一步降低磨損速率。

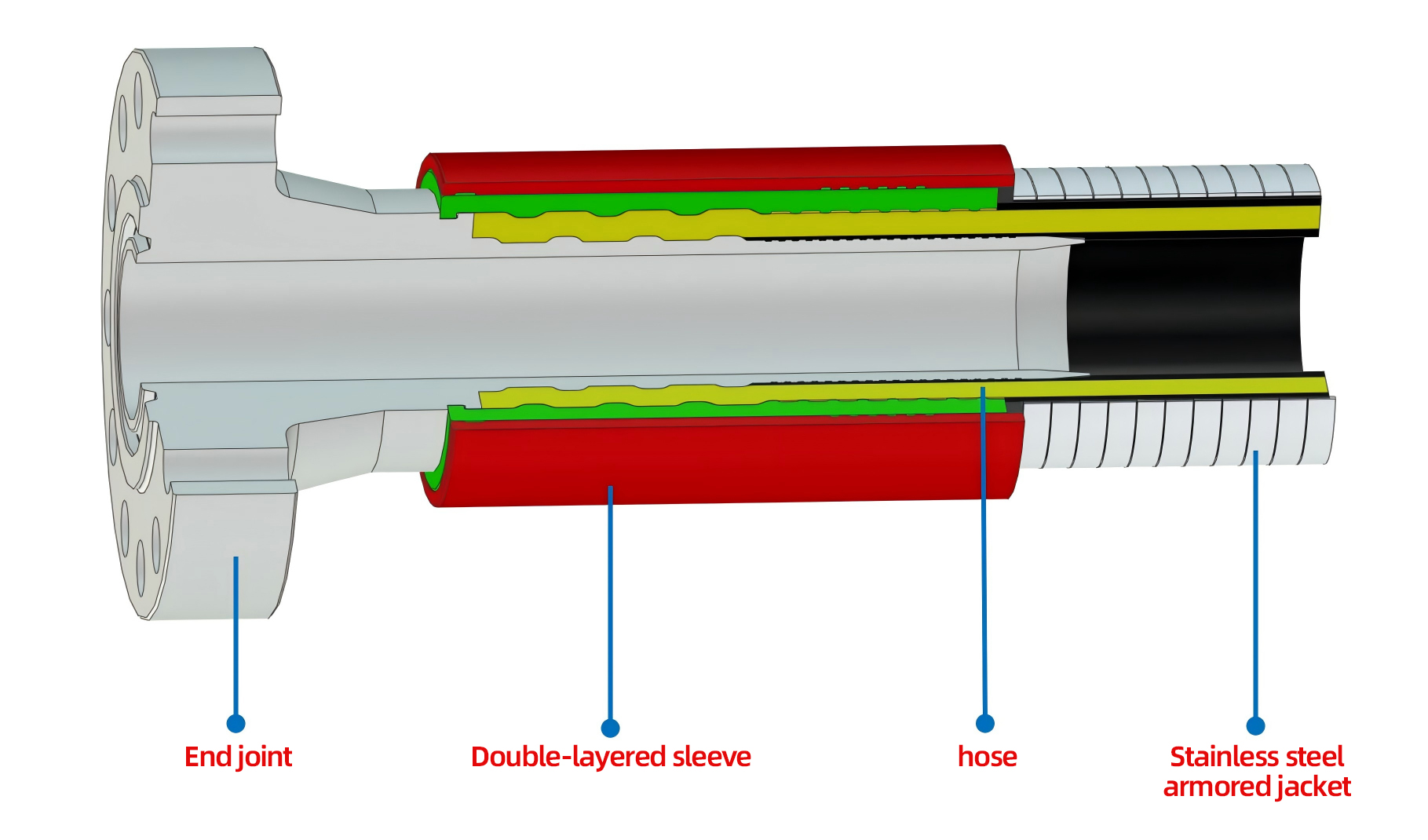

工藝突破:復合結構的“精密制造”

UHMWPE內襯耐磨損化學橡膠管的制造工藝是決定其性能的關鍵。內層UHMWPE需通過“模壓成型”工藝,確保無孔隙、無缺陷;外層橡膠則采用高強度、耐油性的合成橡膠,通過“共硫化”工藝與UHMWPE層緊密結合。這種復合結構不僅提升了管道的耐壓性(可承受6MPa以上壓力),還通過橡膠層的密封性防止介質滲透至UHMWPE層與橡膠層的界面,避免因介質侵蝕導致的分層失效。

實戰案例:從“高損耗”到“低維護”的轉型

某大型礦山企業的實踐驗證了UHMWPE內襯橡膠管的可靠性。該企業原使用金屬管道輸送鐵礦石漿料,年更換管道成本超500萬元,且因停機維修導致年產量損失約10%。改用UHMWPE內襯橡膠管后,管道壽命延長至5年以上,年維護成本降低至不足50萬元,同時因管道磨損導致的介質污染問題也徹底解決。目前,該企業已將該類管道推廣至所有高磨損輸送系統。

行業展望:從“耐磨”到“多功能”的升級

未來,UHMWPE內襯耐磨損化學橡膠管將向多功能化方向發展。通過添加抗靜電劑、阻燃劑等功能性助劑,管道可滿足煤礦、化工等易燃易爆場所的安全需求;通過優化UHMWPE層與橡膠層的界面設計,管道的耐溫性可提升至150℃以上,適用于高溫工況;此外,管道的模塊化設計也將推動其向快速安裝、易維護方向發展,進一步提升工業生產效率。